经过多次迭代优化,我们团队开发出一套高效稳定的三通管夹具方案。在工业制造领域,三通管作为关键连接部件,其加工精度直接影响管道系统的密封性和可靠性。传统夹具存在定位精度低、装夹效率差等问题,我们通过三次重大改进实现了技术突破。

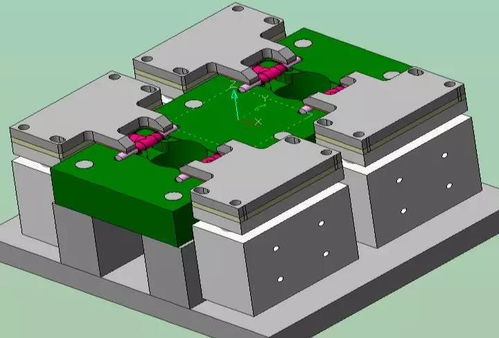

第一阶段我们采用模块化设计理念,将夹具分为基础固定模块和可调定位模块。通过燕尾槽结构和快速锁紧装置,使夹具能够适应Φ50-Φ200mm的管径范围。测试数据显示,装夹时间从原来的15分钟缩短至3分钟,但振动环境下仍出现0.1mm的位移误差。

第二阶段重点解决稳定性问题。我们在接触面增加特种橡胶衬垫,采用三点定位原理重新设计夹爪结构。改进后的夹具在振动测试中位移误差控制在0.02mm以内,同时开发了快速对中装置,使操作人员无需专业培训即可完成精确定位。

当前最新方案融合了智能检测功能。我们在夹具内部嵌入压力传感器和位移传感器,通过PLC系统实时监控夹紧力状态。当压力值超出设定范围时,系统会自动报警并调整。这套智能夹具已在实际生产中连续运行2000小时,产品合格率从92%提升至99.6%。

在技术交流中我们总结出关键经验:

- 柔性化设计比刚性结构更适应生产需求

- 传感器数据的合理运用能有效预防质量事故

- 人机工程学设计显著提升操作效率

未来我们将致力于开发基于机器视觉的自动校正系统,进一步提升夹具的智能化水平。欢迎业内同仁就夹具方案的标准化、数据接口统一等问题展开深入交流。