今天在面试中遇到的这个产品模具设计问题,是一个典型的机械设计与制造领域的实战考验。面对一个具体产品,系统性地规划其生产工序与模具方案,需要综合运用材料、结构、工艺等多方面知识。以下我将从产品分析、模具设计思路、生产工序及技术转让要点四个方面展开说明。

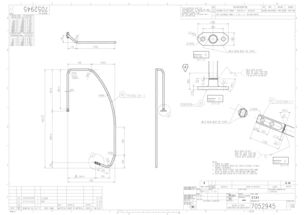

进行产品分析是设计基础。需要明确产品材质(如ABS、PP、PC等塑料或金属)、尺寸精度、表面要求(光面、纹路、logo)、结构特征(有无侧孔、倒扣、加强筋等)。例如,若为塑料件,需考虑收缩率、脱模斜度、分型面选择;若为金属冲压件,则需分析折弯、拉伸等工序可行性。图中产品具体特征虽未详述,但设计原则相通:模具必须确保产品能顺利脱模、尺寸稳定、外观达标。

模具设计核心思路包括:

- 分型面设计:选择不影响外观且利于加工的位置,通常设在产品最大轮廓处。

- 浇注系统:根据产品形状和产量,选择侧浇口、点浇口或直接浇口,确保塑料充填均匀、无熔接痕。

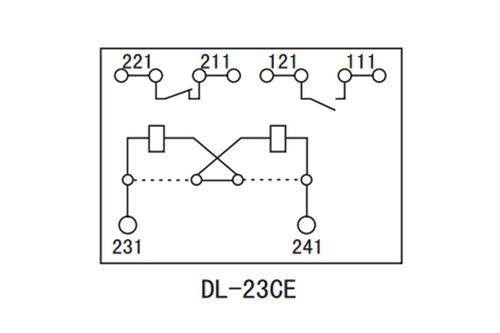

- 顶出机构:设计顶杆、推板等,保证产品脱模不变形。对于复杂结构(如倒扣),需采用斜顶、滑块等侧向抽芯机构。

- 冷却系统:布置水路以缩短成型周期,防止产品收缩不均。

- 排气设计:在分型面或顶杆处设排气槽,避免困气导致缺料或烧焦。

生产工序通常按以下流程:

- 模具加工:根据3D图纸进行CNC加工、电火花、线切割、抛光等,最后组装试模。

- 注塑/冲压生产:上模→合模→注射/冲压→保压→冷却→开模→顶出→取件。

- 后处理:修剪浇口、去毛刺、表面处理(喷涂、电镀等)、质量检测。

技术转让时需注意:

- 提供完整技术文档:包括产品2D/3D图、模具设计图、工艺参数(温度、压力、时间)、材料清单、检验标准。

- 培训支持:指导对方掌握模具调试、故障排查及日常维护。

- 产权明确:签订协议界定模具所有权、修改权限及保密条款。

模具设计是理论与经验的结合。面试中此类问题考察的是系统思维与实操能力——从产品功能反推设计要点,再落实到工序与模具细节。在实际工作中,还需与客户反复沟通,平衡成本、效率与质量,才能交出可靠方案。